Машина сплавных сплавов магниевого сплава

Получить цену| Вид оплаты: | T/T |

| Инкотермс: | FOB,EXW |

| Количество минимального заказа: | 1 |

| транспорт: | Land,Ocean |

| Вид оплаты: | T/T |

| Инкотермс: | FOB,EXW |

| Количество минимального заказа: | 1 |

| транспорт: | Land,Ocean |

марка: YSD

место происхождения: Китай

Старый и новый: Новый

Видео осмотр завода: При условии

Отчет о механических испытаниях: При условии

Гарантийный срок на основные компоненты: 1 год

Основные компоненты: ПЛК

гарантийный срок: 1 год

Основная точка продажи: Автоматический

Послегарантийное обслуживание: Видео техническая поддержка, Полевое техническое обслуживание и ремонт, Онлайн поддержка, Запасные части

Применимая отрасль: Другие

The file is encrypted. Please fill in the following information to continue accessing it

1. Первоначальная проверка и фиксация деталей сплава магния

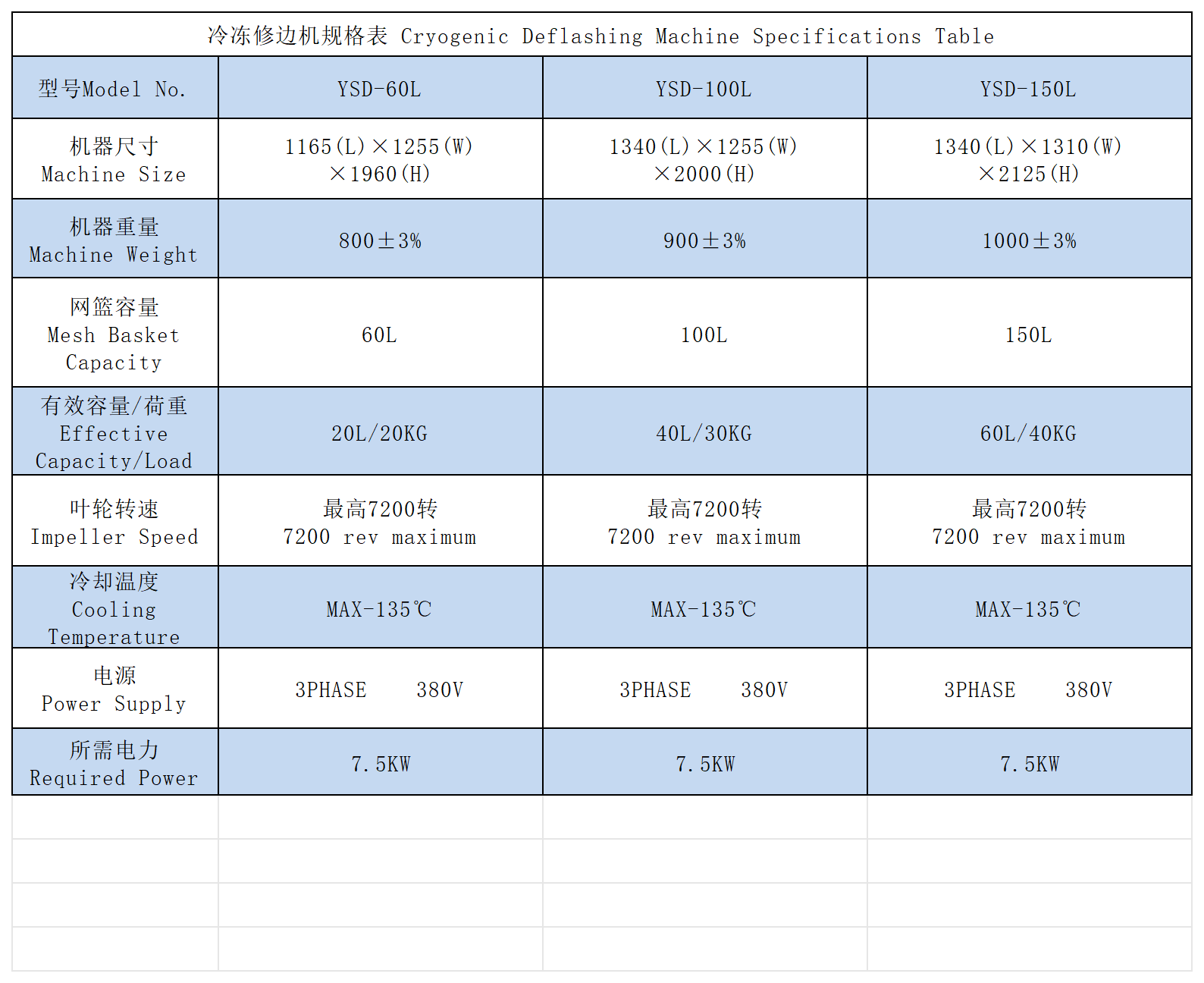

2. Настройка параметров для жидкой азотной вспышки

Свяжитесь с нами

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.